Laminatoren

Zusammen mit Ihnen ermitteln wir die Konfiguration und liefern den Laminator - genau auf Ihren Bedarf zugeschnitten!

Rollen Laminieranlagen für Beschichtung und Zusammenfügung von Rolle zu Rolle oder Sheet zu Sheet

Unsere Laminier-Maschinen finden Anwender weltweit. Wir Konzipieren laminiertechnische Lösungen und liefern die passenden Maschinen für alle nur denkbaren Branchen, zum Beispiel:

• Forschung und Endwicklung

• Laborausstattung – unter anderem für universitären Bereiche

• Produktion von Membranen für Brennstoffzellen und Medizintechnik

• Produktion von Photovolatike-Elementen

• Produktion von Touchskreen und berührungsempfindlicheTastaturen

• Mehrschichtschäume, Isolierstoffe, Gummiausrüstungen,

• Folien-Beschichtungen zum Schutz von empfindlichen Flächen

• Selbstklebeausrüstungen aller Art

Rollen-Laminatoren ermöglichen das Kaschieren und Laminieren einer Vielzahl von unterschiedlichsten Werkstoffen – flexiblen wie auch starren.

Für die Ermittlung der passenden Konfiguration Ihres Laminators bieten wir Ihnen kostenlose Vorführung und Versuche in unserem Technikum.

Serien-Laminatoren und Sonder-Laminatoren

Industrie-Laminatoren und Industrie-Kaschiermaschinen für die Beschichtung und Verfügung von Bauteilen und Werkstoffen:

Wir konzipieren und liefern seit über 35 Jahren erprobte Industrie-Laminatoren, Standardlaminatoren und Sonderlaminatoren.

Unsere Laminiersysteme werden eingesetzt für die unterschiedlichsten Zwecke und die Verarbetung der verschiedensten Materialien – mit allen Arten von Folien. Zum Beispiel: Flachheizungen, Solarelementen, Membranen, Silicium Wafer, Flachkabel, Leiterplatten, gedruckte Schaltungen, Keramik, Ätztechnik für Stanzmatrizen, Tiefziehschutz, Keramik – und Vieles mehr.

Industrie-Laminatoren sind als Baukastensystem lieferbar. Das gewährleistet kostengünstige Starterlösungen und die Möglichkeiten zur Weiterentwicklung bis hin zur Vollatomation. Immer gewährleistet ist:

• individuelle Einstellungen aller Parameter für Geschwindigkeit, Walzemspalt, Druck, Temperatur und Zugspannung.

• einfache und intuitive Bedienung – bei vielen Laminatoren über Touchscreen Bedienfeld

• bei Industie-Präzisions-Laminatoren integrierte Rezepturenverwaltung zum Speichen von Einstellungen

• einfaches Anpassen und Nachrüsten von Technologie bedingten Veränderungen

Sonderlösungen, Sonder-Laminatoren, Sonder-Kaschiermaschinen

-werden genau auf Ihre Anforderungen zugeschnitten!

Die Möglichkeiten von Standard-Laminatoren werden Ihren Anforderung nicht gerecht? Oder Sie benötigen eine automatische Produktion? – oder eine Ergänzung für eine vorhandene Anlage?

Wir konfigurieren und liefern die benötigte Laminier-Maschine – genau auf Ihre Anforderungen zugeschnitten – zum Beispiel für:

• hohe Präzision des Walzenspalts

• besonders hohe Anpresskraft

• sensible Gegenzugeinstellungen für zugempfindliche Materialien – ggf. über Breitsteckwalzen

• Schneide- und Stanzlösungen

• gleichzeitiges Verarbeiten von unterschiedlichen Folien

Unterschiedliche Materialien erfordern individuelle laminiertechnische Lösungen. Sie übermitteln uns Ihre Anforderungen und machen uns mit Ihrer Prozessplanung bekannt. Wir liefern das passende Laminier-System. Gerne auch mit Wickler und Schneidemaschine.

Kundespezifisch Lösungen sind unser Know-How. Zu unseren zufriedenen Kunden gehören Unternehmen und Institutionen. Gerne unterbreiten wir ein Angebot für Ihren idealen Rollen-Laminator.

Prüfung auf Machbarkeit

Vermeiden Sie Fehlversuche. Wir unterstützen Sie dabei.

Es werden spezielle Laminierergebnisse benötig? Sie brauchen Sicherheit für Ihre Produktionsprozesse?

Wir klären für Sie ab, ob unsere Technik für Ihr Vorhaben Folienbeschichtung die notwendige Sicherheit bietet.

Z.B. beantworten wir gerne folgenden Fragenkatatalog:

• sind Ihre Werkstoffe laminierbar?

• ist die notwendige Festigkeit der Verfügung möglich?

• können mehrere Folien gleichzeitig zusammengefügt werden?

• ist die Lamination eine Alternative zu Pressvorgängen und was ist mit der Wirtschaftlichkeit?

Besuchen Sie uns oder senden Sie uns Ausfallmuster. Wir führen Versuche mit in unserem Technikum durch. Zur Überprüfung und Begutachtung erhalte Sie die Laminier-Ergebnisse.

Entwicklung Ihrer Laminier-Prozesse

Wir beraten Sie für den optimalen Beschichten von Werkstoffen und Bauteilen mit den unterschiedlichsten Folien.

Folgende Fragestellungen kommen auf, was für eine perfekte Produktion zu beachten ist:

• was ist der optimale Prozess? – Heiß- oder Kaltlaminierung?

• wie ist die Laminierung ohne das Auftreten von Falten oder Blasen möglich?

• wie wird die Qualität einer Produktion auf Dauer gewährleistet?

• wie ist es möglich, die Geschwindigkeit des Prozesses zu optimieren?

• durch welche Umstände wird die Laminierung behindert?

Gerne unterstützen wir Sie mit unserer langjährigen Erfahrung und unserem Know-How

Erfahrungen aus nahezu unzähligen Projekten und Entwicklungen von laminier technischen Lösungen ermöglichen uns, Sie in Ihrem Vorhaben zu Unterstützen. Sie erreichen Ihre Ziele schnell und kostengünstig.

Laminier technische Lösungen für nahezu alle denkbaren Anforderungen

Wir konzpieren Laminatoren und Laminiersysteme in den unterschiedlichsten Arbeitsbreiten und Ausführungen. Für manuelle Bestückung, als Teil- oder Vollautomation, mit Roboterbestückung, von Rolle zu Rollen, Rolle zu Sheet und/oder mit vollautomatischer Schneidelösung.

Als Benutzer profitieren Sie immer von einer Vielzahl an Möglichkeiten der Einstellungen und Speicherung erfolgreicher Prozesse. Die Maschinen erfüllen alle Richtlinien des Arbeitsschutzes und sind sicher und einfach zu handhaben. Für Einzelnutzen, z.B. im Labor, oder für Serien in jeder Menge.

Anzahl der Arbeitsbreiten

Zur Verfügung stehen bei modular aufgebauten Laminier-Maschinen standardmäßig Arbeitsbreiten von 300 / 400 / 600 /800 mm. Für Großflächen-Laminatoren 1250 / 1400 / 1600 / 2200 / 2800 mm

In vielen universellen Bereichen korrespondieren Industrie-Laminatoren in Arbeitsbreiten von 400 / 500 / 600 / 1600 mm mit häufig gängigen Folienbreiten. Häufig wird aber auch ein Laminator in der nächstgrößeren Ausführung gewählt.

In räumlich beengter Umgebung, z.B. Reinräumen oder Laboren, genügt oft die 300 mm Variante.

Großflächen-Industrie-Laminatoren

Eine neue Generation Großflächen-Laminiermaschinen bieten Arbeitsbreiten von 1250 bis 2800 mm.

Diese werden in Schwerpunkten Platten aus Holz, Glas, Verbundstoffe, Metall, sowie Schäume, Filz und Dämmstoffe oder großformatige Drucke eingesetzt. Gerne beraten wir Sie über Anpassungen z.B. Längs- und Querschneider – sowie Rollen- Ein—und Auslauftisch.

Vollautomatisiertes Schneiden

Hier bieten wir individuell justierbare Längsschneide- und mitfahrende Querschneide-Systeme an. Dadurch ist es möglich, Bogen oder Platten präzise und kantenbündig genau zu Beschneiden.

Bewerkstelligt wird das durch intelligente Abstandssysteme, welche Abstände zwischen den Produkten selbständig ausgleichen. Geschwindkeits-angepasste Messer gewährleisten einen rechtwinkligen Querschnitt und vorgelagerte Rotationsmesser präzisen Längsschnitt. Schnittreste werden automatisch entfernt.

Alternativ ist es auch möglich, autonom arbeitende automatische Schneideaggregate bis zu einer Arbeitsbreite von 2800 mm einzusetzen.

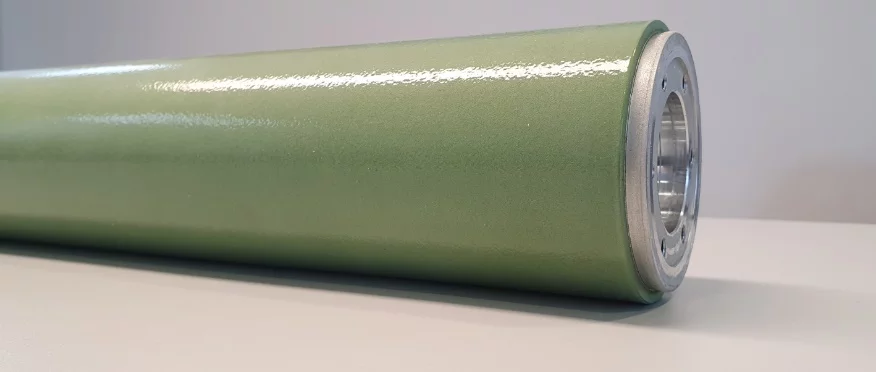

Marktneuheit: Kleberabweisende flexible Walzenbeschichtungen

Die breite Palette an Antihaftbeschichtungen auf festen Untergründen wie z.B. Teflon oder PFA können wir nun ergänzen durch flexible Gummi-Beschichtung mit kleberabweisender Oberfläche. Besonders bei Doppelklebefilmen und überstehenden Folien eröffnen sich für das Laminieren ganz neue Perspektiven.

Konfiguration für alle Anwendungen

Unsere Laminier-Systeme werden individuell für Ihre Anwendung angepasst.

Sie haben die Wahl! – Einlauf- oder Auslauftische - mit oder ohne Rollen -mit oder ohne Antrieb, Abwicklung oder/und Aufwicklung von Liner/Schutzfolien, z.B. für Linerwechsel, Überspannungschutz, Dampfabzug, Abwicklung mit fein dosierbaren Magnetpulverbremsen, elektrische Walzenspalt-Verstellung, harte oder spezielle Gummibeschichtungen -beheizbar oder kalt – u.V.m.

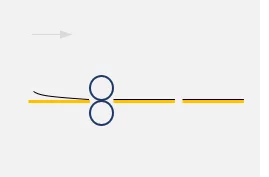

Folienkaschierung: von Rolle zu Rolle

Rollenmaterial in einem Arbeitsgang zusammen zuführen kann sehr effizient sein. Hierfür verwenden wir spezielle Ab- und Aufwickelvorrichtungen.

Fein steuerbare Drehmoment geregelte Gegenzugbremsen gewährleisten wellenfreie flache liegende Laminier-Ergebnisse. Besonders wichtig bei zugempfindlichen Materialien.

Hier einige Ausstattungs-Varianten | Ihr Vorsprung an Möglichkeiten |

| Laminierwalzen einstellbar von 0 bis 200° C. beheizbar | gewährleisten die Verarbeitung nahezu aller Folien – thermisch wie kalt |

| Temperaturen sind pro Walze getrennt regelbar. Die Kontrolle erfolgt innerhalb oder außerhalb der Walzen – berührungslos. | ergibt eine hohe Reproduzierbarkeit |

| Einstellung der Arbeitsgeschwindigkeit stufenlos von 0,1 bis 15 m/Min | für die Herstellung von Ausfallmustern bis zur Mehrschicht Produktion |

Vorheizung | vergrößert die beheizte Fläche und ermöglicht höhere Geschwindigkeiten und intensivere Durchwärmung |

| angetriebene Auszugrollen | halten Folien bei geöffneten Walzen gespannt. Bei Neustart entsteht kaum Ausschuss und die untere Walze wird nicht verschmutzt |

| Integrale Folien-Abwicklungen mit pneumatischen Schnellspannwellen, pneumatisch oder manuell bremsbar | garantieren eine leichte Bestückung mit Folie, konstanten Gegenzug – und dadurch perfekt Laminierungen |

| Wickelwellen faltbar | rasche Entfernung von aufgewickelter Schutzfolie – ohne Messer – ohne Staub. Daher besonders für Reinräume empfohlen |

| Einlauftisch parallel angetrieben | Produkte werden aufgelegt und dem Laminator automatisch zugeführt. Fehlervermeidung bei manueller Zuführung |

| Dampfabzug | Abzug von schädlichen oder unangenehmen Ausgasungen - zum Schutz der Bediener. Ist anschließbar an eine kundenseitige Absauganlage |

| automaische Querschneider | Vereinzelung laminierter Produkte ohne Prozessunterbrechung |

Innovative Folienbeschichtung

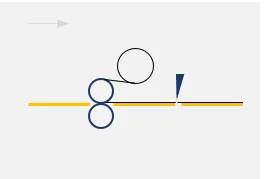

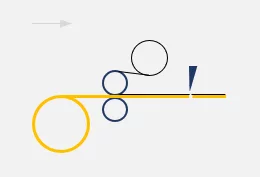

Bei diesem Prinzip liegt das zu laminierende Produkt als Einzelbogen oder als Stapel vor. Die Folie legen Sie als Bogen vor der Lamination auf das Produkt. Danach kommt das laminierte Produkt als einzelnes, fertiges Produkt aus dem Laminator.

Bei diesem Verfahren führt der Rollen-Laminator das zu laminierende Produkt als Bogen und die Beschichtung als Rolle zusammen.

Nach dem Laminieren entsteht eine zusammenhängende Bahn. Rollen Sie diese auf, dann handelt es sich um eine Sheet/Roll to Roll-Lamination.

Lassen Sie das beschichtete Produkt nach dem Laminieren gleich wieder trennen, dann spricht man wieder von einer Sheet/Roll to Sheet-Lamination – eine sehr verbreitete Variante.

Jeweils eine Rolle führt das Produkt und die Folie zum Laminieren zu. Im Unterschied zum Roll-to-Roll-Prinzip schneidet der Laminator das fertige Produkt nach dem Beschichten wieder in Bögen.